作成した3Dモデルの強度を確認したい!構造解析の使い方を知りたい!解析結果について妥当性があるか知りたい!と思っていませんか?

構造解析はFEMワークベンチを使いますが、解析をしても結果の分析をして、妥当性があることまで確認しておかないと、せっかくの解析結果が役に立たなくなってしまいます。

私は機械設計のエンジニアとして仕事をしていますが、そのポイントを知るまでは、解析ソフトの使い方を知っていても、役に立たない結果を出していました。

そこでこの記事では、FEMワークベンチの基本となる構造解析から結果の分析方法までをまとめて解説します。

この記事でわかること。

- 材料の作成

- 拘束の作成

- 荷重の作成

- メッシュの作成

- 解析の実行と結果の表示

- 解析結果と計算で得られる理論値の比較

- 応力分布の表示と最大応力の予測

- 特異点の対策

この記事は図解でわかりやすく解説しているので、初心者でも手順どおりに進めれば、構造解析の結果を出せます。

構造解析から結果の分析方法までを習得したい方は、是非ともこの記事を読んであなたの「ものづくり」に役立ててください。

構造解析とは

コンピューターのシミュレーションによる性能予測(CAE)には、構造解析や流体解析など、いくつかの種類があります。

この中で構造解析は外力による構造体の変位や応力などを、FEM(Finite Element Method=有限要素法)と言う解析手法を用いて計算します。

FreeCADにはFEMワークベンチがインストール済みのため、ワークベンチを切替えれば構造解析ができます。

構造解析を上手に利用することで、製品の試作や試験の回数を少なくして、開発期間の短縮やコストの削減ができるようになります。

構造解析の流れ

下記の手順で構造解析をします。

- 3Dモデルの用意

- 解析のコンテナを作成

- 材料の作成

- 拘束の作成

- 荷重の作成

- メッシュの作成

- 解析の実行と結果の表示

- 解析結果の分析

解析の条件を設定

解析をするために、各種条件の設定をしていきます。

3Dモデルの用意

この記事では片持ち梁の先端に500[N]の力が加わったときの、たわみと応力について解析することにします。

片持ち梁とは、一端を固定して他端を自由にした梁のことです。

梁の仕様は縦20mm、横12mm、梁の長さ200mmの鋼材です。

上記の寸法で3Dモデルを用意したら、名前を付けて保存します。

モデリングの仕方がよくわからない!という方は、モデリングの仕方をこちらの記事にまとめているので参考にしてください。

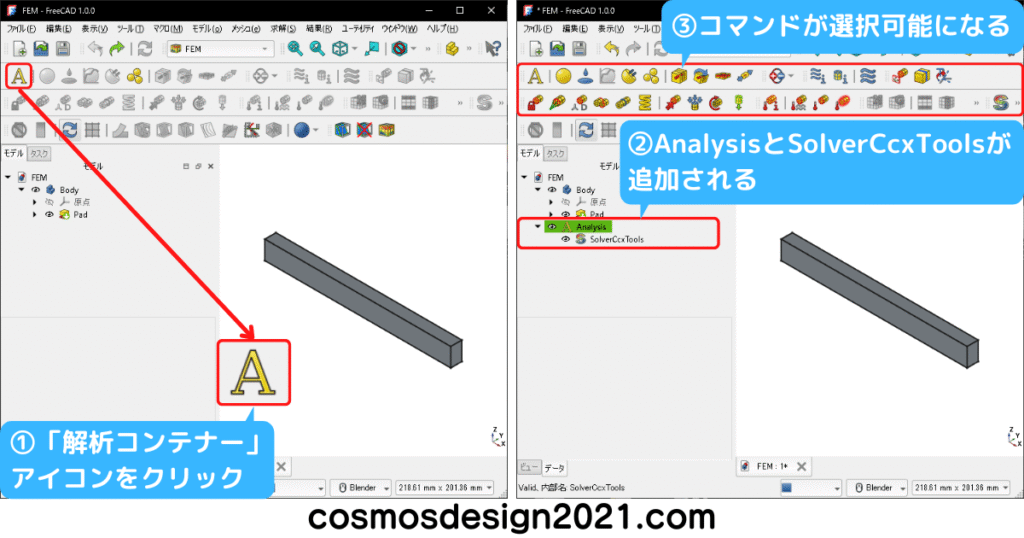

解析のコンテナを作成

ワークベンチをFEMに切替えます。

ツールバーの「解析コンテナー」アイコンをクリックすると、コンボビューのツリーに「Analysis」と、その直下に「SolverCcxTools」が追加されます。

これによって、解析の条件を設定するコマンドが選択可能になります。

ソルバーとは、計算を実行するソフトウェアのことです。

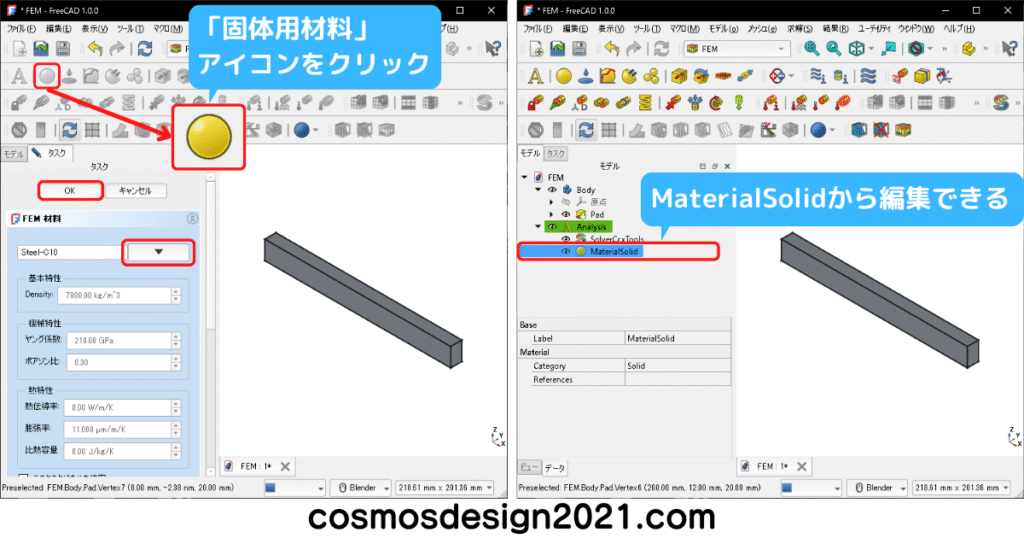

材料の作成

ツールバーの「固体用材料」アイコンをクリックすると、コンボビューに「FEM 材料」が表示されます。

プルダウンメニューをクリックすると、JIS規格とは異なる規格の材料が一覧で表示されます。

「材料に関するJISと関連外国規格との比較表」で確認したところ、イギリスの規格が登録されているようでした。

ここでは「Steel-C10」(JIS規格のS10C)を選択して「OK」をクリックします。

密度は7,800kg/m^3、ヤング率は210GPa、ポアソン比は0.3です。

材料を設定した後でも、ツリーに追加された「MaterialSolid」をダブルクリックすれば、FEM 材料を編集できます。

密度とは、物質の単位体積当たりの質量のことをいいます。

言い換えると1立方メートルの体積の中に含まれる物質の割合のことです。

ヤング率とは、弾性域における応力とひずみの比例関係を表す物性値のことで、材料によって決まっています。縦弾性係数とも呼ばれます。

ヤング率が大きいほど硬くて伸びにくく、ヤング率が小さいほど軟らかくて伸びやすくなります。

ポアソン比とは、物体がある方向に伸びると、その方向に垂直な方向は縮むという関係のことです。

力を加えた方向のひずみを縦ひずみ、垂直方向のひずみを横ひずみと呼び、「横ひずみ÷縦ひずみ」でポアソン比を求められます。

ポアソン比の値が大きな材料は伸びやすい材料となります。

使用する材料が一覧にない場合、個別に材料を登録することもできます。

材料の登録には物性値が必要になるため、構造解析に必要な物性値をまとめておきます。

- 材料の登録に必要な物性値 → 「ヤング率」、「ポアソン比」

- 結果の分析に必要な物性値 → 「引張強さ」

これらの物性値は、材料メーカーのホームページなどで確認できます。(注:樹脂材料はグレード毎に物性値が異なります)

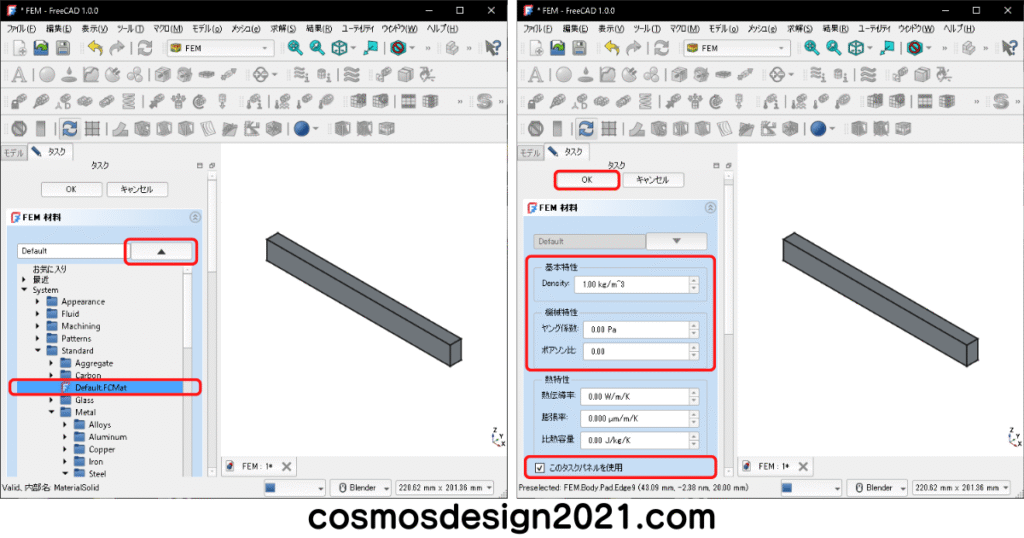

材料を登録する手順は、プルダウンメニューをクリックして、「Default」を選択します。

次に、「このタスクパネルを使用」のチェックボックスにチェックを入れると、各項目の値を変更できるようになるので、ヤング率とポアソン比の値を入力します。

ポアソン比の値を調べられなかった場合、金属材料は0.3、樹脂材料は0.35を入力します。

密度は1が入力されていることを確認しておきます。(注:静的構造解析において、密度の入力は必要ありませんが、ゼロの場合、入力した物性値の値がリセットされてしまいます)

入力が完了したら「OK」をクリックします。

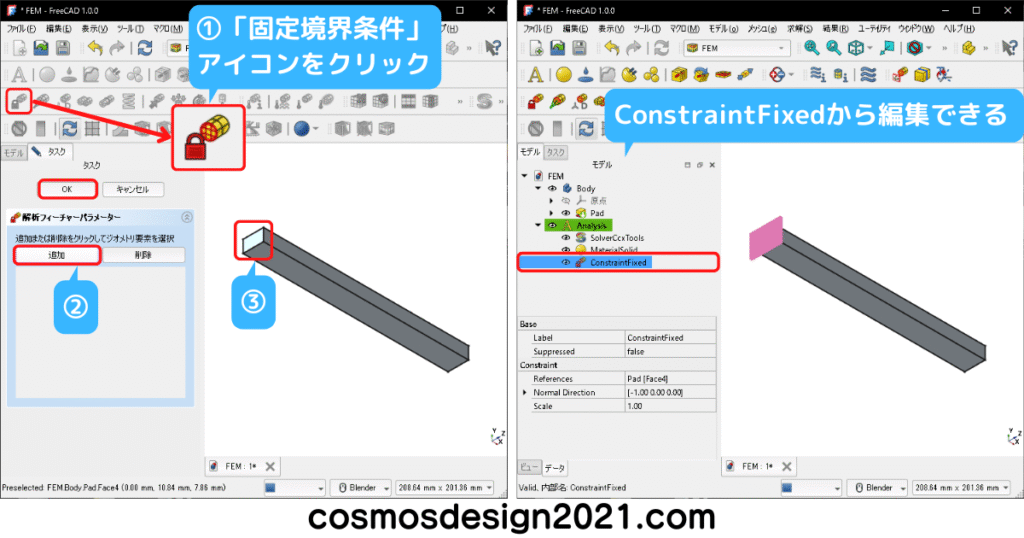

拘束の作成

ツールバーの「固定境界条件」アイコンをクリックすると、コンボビューに「解析フィーチャーパラメーター」が表示されます。

「追加」をクリックしてから、3Dモデルの固定したい面を選択すると、固定面が追加されるので「OK」をクリックします。

拘束を設定した後でも、ツリーに追加された「ConstraintFixed」をダブルクリックすれば、解析フィーチャーパラメーターを編集できます。

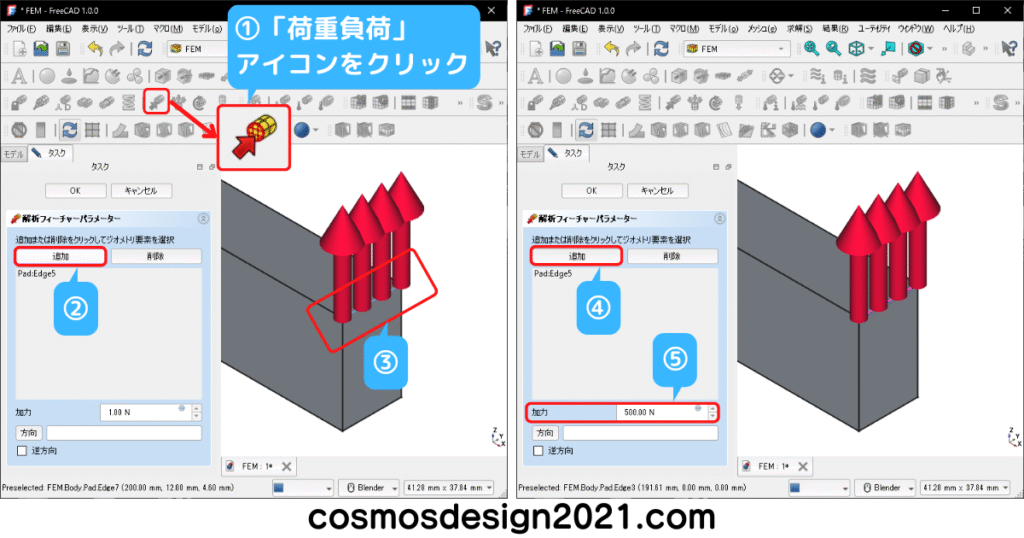

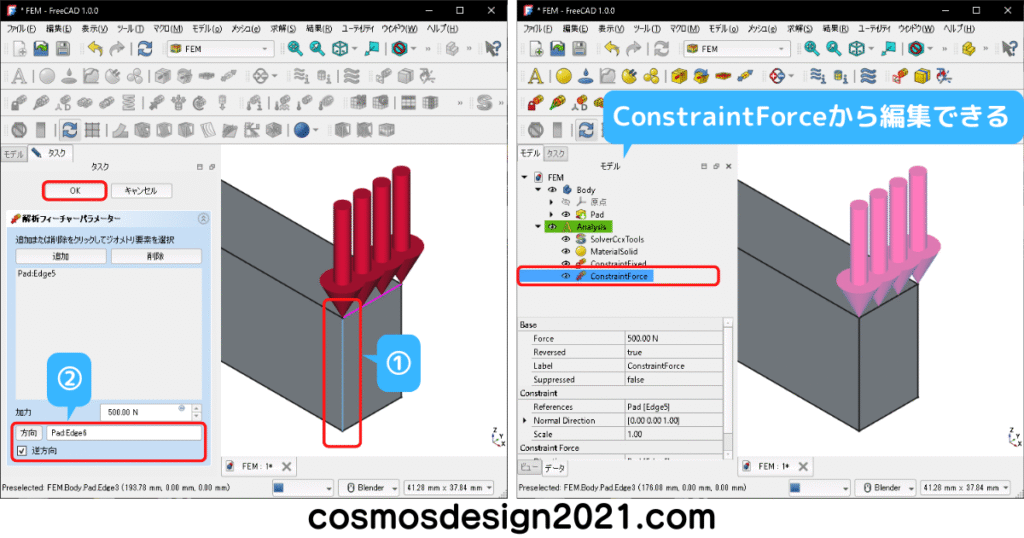

荷重の作成

ツールバーの「荷重負荷」アイコンをクリックすると、コンボビューに「解析フィーチャーパラメーター」が表示されます。

「追加」をクリックしてから、「拘束の作成」で行った固定面の反対側のエッジを選択すると、荷重を加えるエッジが追加されます。

エッジの追加後は再度「追加」をクリックして、選択状態を解除しておきます。

荷重[N]に「500」を入力します。

3Dモデルには、荷重を加えるエッジに上向きの矢印が表示されています。

これは上向きの荷重を意味するので、下向きに変更していきます。

3Dモデルの鉛直方向のエッジを選択して「方向」をクリックすると、エッジが追加されます。

次に、「逆方向」のチェックボックスにチェックを入れると、矢印の向きが下向きに変わります。

荷重の方向を意図したとおりにできたら「OK」をクリックします。

荷重を設定した後でも、ツリーに追加された「ConstraintForce」をダブルクリックすれば、解析フィーチャーパラメーターを編集できます。

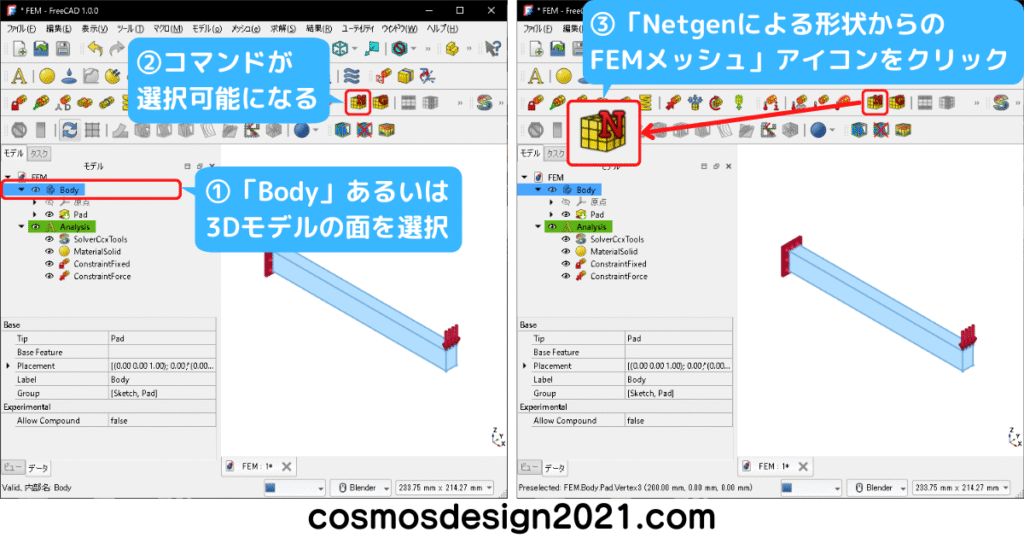

メッシュの作成

ツリーの「Body」あるいは、3Dモデルの面を選択すると、メッシュを作成するアイコンが選択可能になります。

メッシュとは、解析で計算をするために、解析対象物を単純な形状の要素に分割したもののことです。

メッシュを細かくすると解析精度が向上しますが、細かくし過ぎると計算時間も長くなってしまいます。

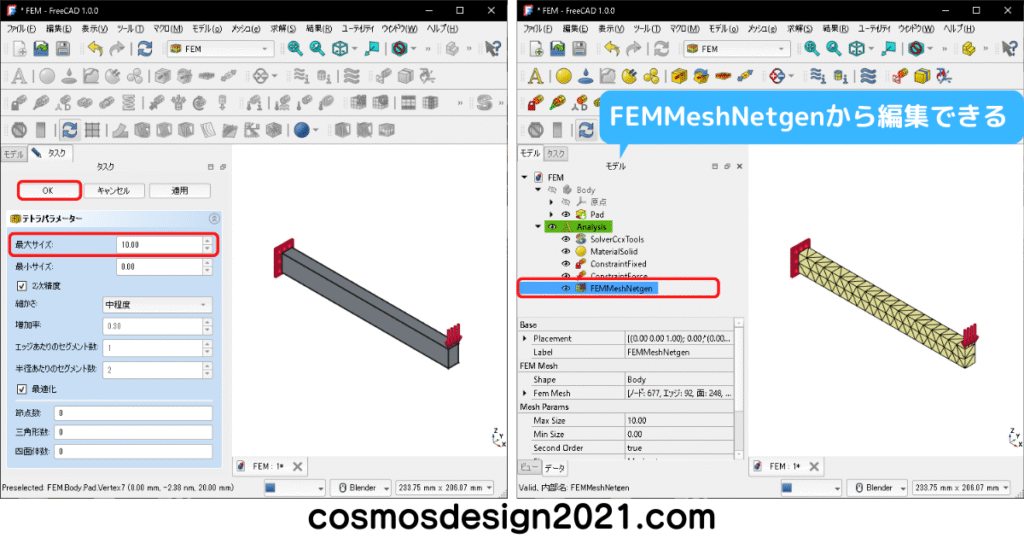

ツールバーの「Netgenによる形状からのFEMメッシュ」アイコンをクリックすると、コンボビューに「テトラパラメーター」が表示されます。

「最大サイズ」の項目のみ1000.00→10.00に変更して、「OK」をクリックします。

2次精度とは、四面体の2次要素のことです。

物体に曲げ応力が発生する場合、1次要素は細かいメッシュでも誤差が生じるのに対し、2次要素は粗いメッシュでも計算精度が高くなります。

2次精度のチェックを外すと1次要素で計算するため、基本的に2次精度にチェックを入れておきます。

細かさとは、解析モデルに細かい形状があれば、メッシュの粗さを設定内容に変更できます。

最適化とは、メッシュの最適化のことのため、チェックを入れておきます。

メッシュを作成した後でも、ツリーに追加された「FEMMeshNetgen」をダブルクリックすれば、テトラパラメーターを編集できます。

メッシュを作成すると3Dモデルが非表示になり、メッシュのみの表示となります。

注:「拘束の作成」と「荷重の作成」よりも先にメッシュを作成すると、3Dモデルを表示させる手間が発生するため、後に作成することをおすすめします。

これで設定は完了です。

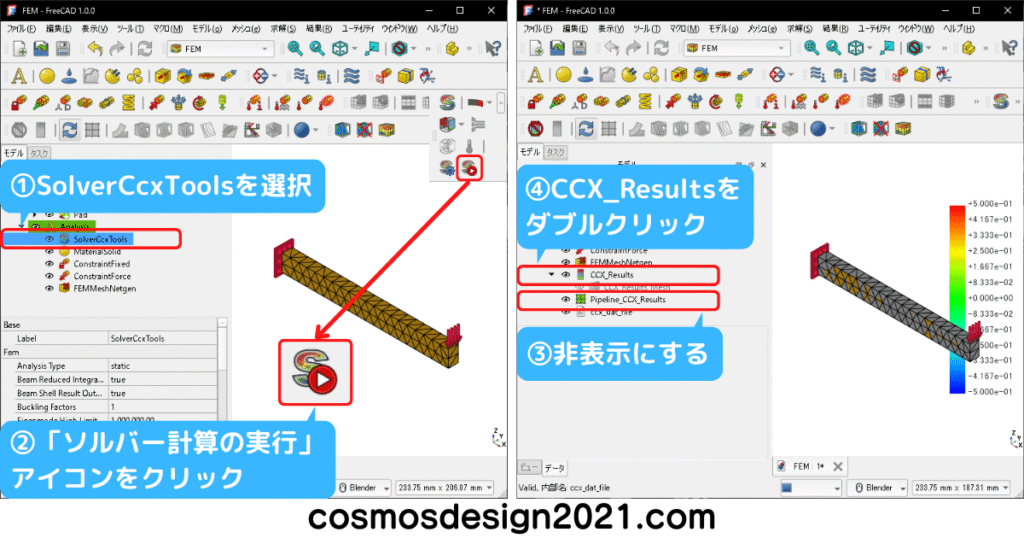

解析の実行と結果の表示

ツリーの「SolverCcxTools」を選択すると、ツールバーの「ソルバー計算の実行」アイコンが選択可能になるので、クリックして計算を実行させます。

ツリーに追加された「Pipeline_CCX_Results」は、スペースキーを押して非表示にしておきます。

次に、「CCX_Results」をダブルクリックすると、コンボビューに「結果表示」が表示されます。

解析結果より得られるのは、変位と応力です。

- 変位は材料の変形量がわかるので、周辺部品への干渉などを確認できます。

- 応力は材料に加わる力がわかるので、許容できる応力なのか確認できます。

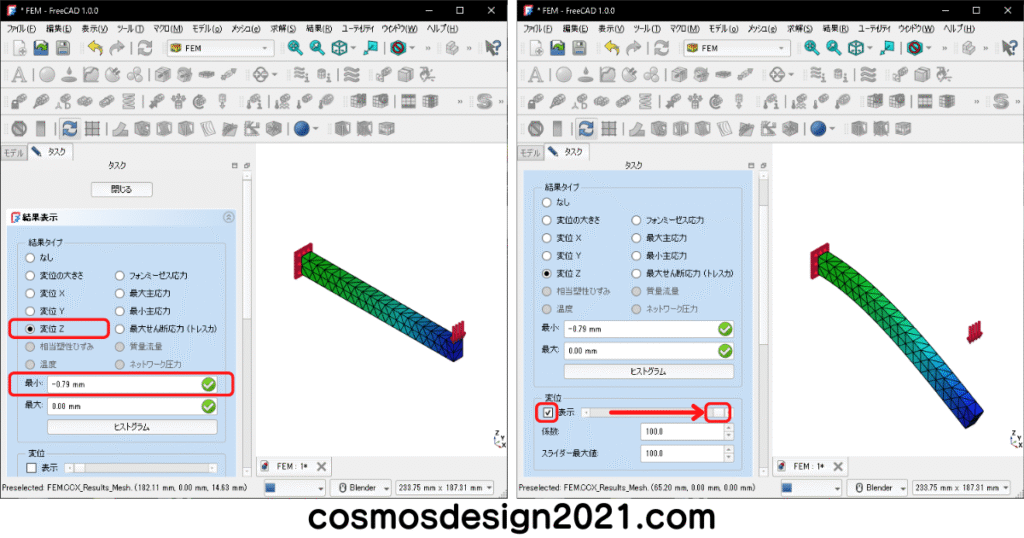

変位

Z軸方向に荷重を加えたときの「たわみ量」を確認する場合、「変位 Z」にチェックを入れます。

変位とは、物体の変形前後の位置の差のことです。

すると、最小に「-0.79mm」、最大に「0.00mm」と数値が表示されます。

この値は上向きをプラス、下向きをマイナスで表すため、下向きのたわみ量は絶対値をとって0.79mmとなります。

3Dビューのメッシュは、同じ値をグラデーションで色分けしたコンター図で表示され、緑から青(青はマイナスの値)に近づくほど、たわみ量が増えていきます。

なお、たわみ具合を可視化したい場合は、「表示」の左側のチェックボックスにチェックを入れて、スライダーを矢印の方向へ移動させます。

すると、実際よりも大きな倍率のたわみ具合を確認できるので、固定拘束や荷重を加えた向きの確認にも使えます。

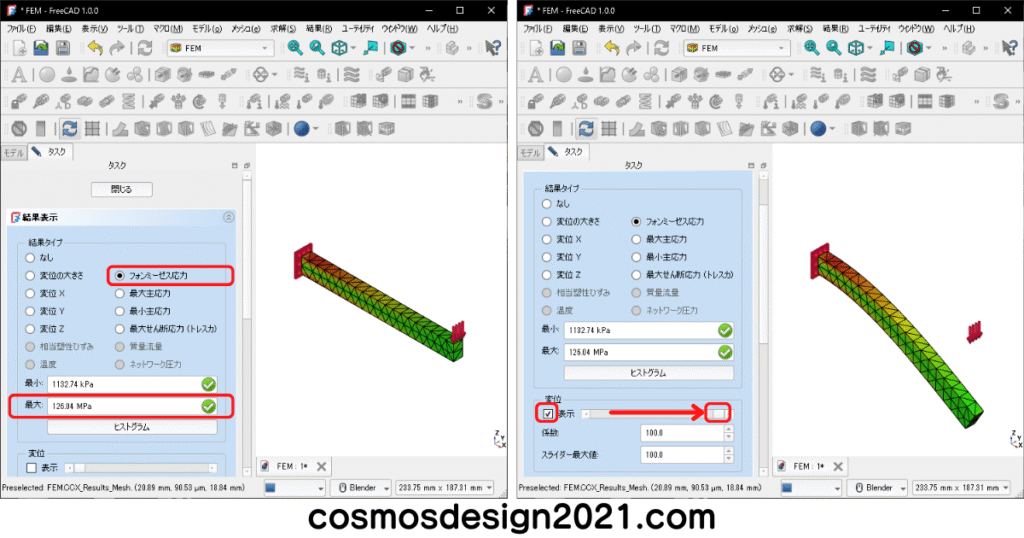

ミーゼス応力

応力を確認する場合、ほとんどの金属は延性材料のため「フォンミーゼス応力」にチェックを入れます。

応力とは、外力によって物体内に生じる単位面積あたりの力のことです。

すると、最大に「126.04MPa」と数値が表示されます。

この値が材料の引張強さより低ければ破断しません。(実際には安全率を考慮して引張強さの何分の1以下にします)

3Dビューのメッシュは、同じ値をグラデーションで色分けしたコンター図で表示され、緑から赤(赤はプラスの値)に近づくほど、応力が増えていきます。

ここでは、たわみ具合を可視化して、どの位置の応力が高いのか確認しておきます。

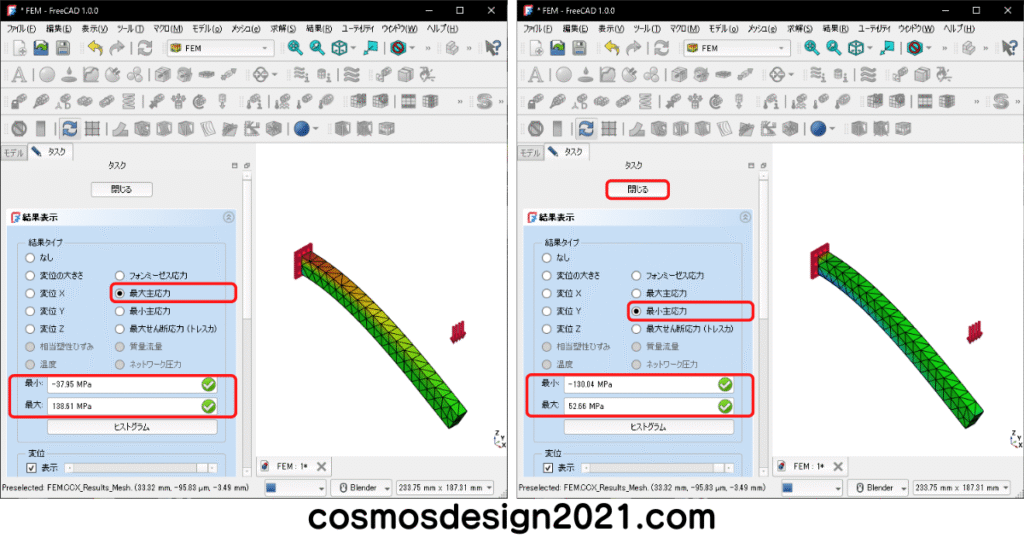

主応力

ガラスやセラミックス、コンクリートなどの脆性材料を使う場合、「最大主応力」あるいは、「最小主応力」にチェックを入れます。

最小に表示されるマイナスの値は圧縮応力、最大に表示されるプラスの値は引張応力を意味します。

- 引張試験機のような引張応力のみの場合は「最大主応力」

- 圧縮試験機のような圧縮応力のみの場合は「最小主応力」

にチェックを入れます。

梁の応力分布では引張と圧縮があるため、下図のようになります。

結果の確認ができたら、「閉じる」をクリックして結果表示を閉じます。

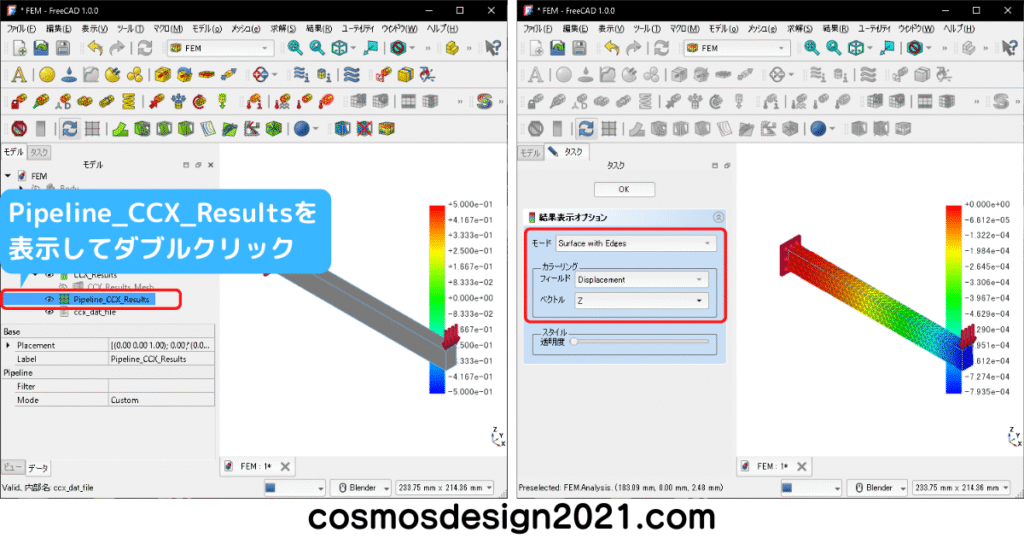

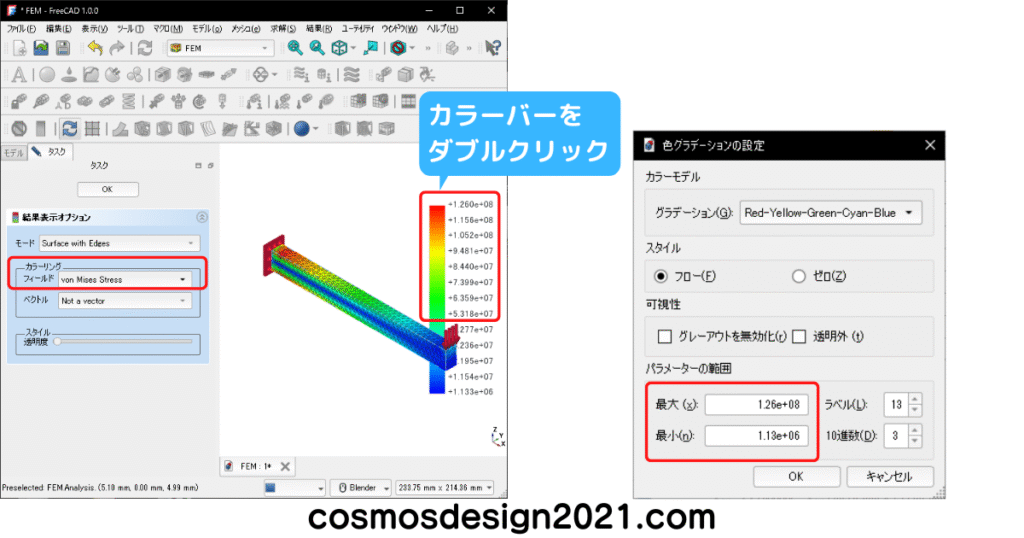

拡張機能の解析結果を表示

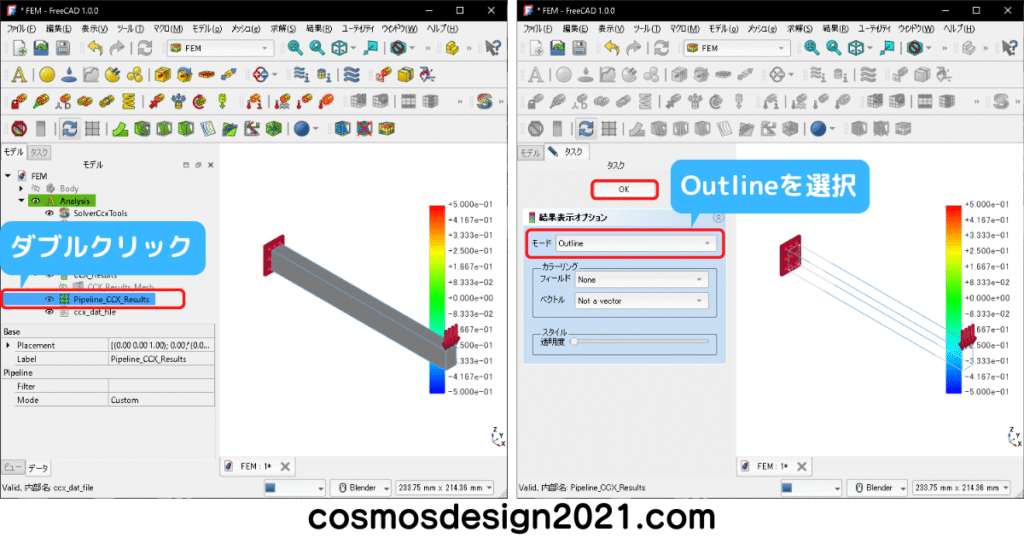

「解析の実行と解析結果の表示」で非表示にしたツリーの「Pipeline_CCX_Results」を選択して、スペースキーを押して表示にします。

「Pipeline_CCX_Results」をダブルクリックすると、コンボビューに「結果表示オプション」が表示されます。

Z軸方向に荷重を加えたときの「たわみ量」は、下記の設定で確認できます。

- モード 「Surface with Edges」

- フィールド 「Displacement」(変位)

- ベクトル 「Z」

設定すると3Dモデルがコンター図で表示されます。

応力を確認する場合、「von Mises Stress」(フォンミーゼス応力)にチェックを入れます。

カラーバーに表示されている応力分布の範囲を変更したい場合は、カラーバーをダブルクリックすると、「色グラデーションの設定」ウィンドウが表示されるので、最大最小の数値を変更します。

応力分布の最大値を小さくした場合、赤色に近いオレンジ色の部分が赤色で表示されるようになります。

解析結果の分析

ここまでで、FEMワークベンチの基本的な使い方を解説してきましたが、解析は結果の分析をして、妥当性があることを確認するまでが解析です。

そこで、「解析結果と計算で得られる理論値の比較」と「応力分布の表示と最大応力の予測」について分析をしていきます。

解析結果と計算で得られる理論値の比較

解析結果の変位と応力の理論値は、解析に用いた3Dモデルと解析条件が単純なものであれば、材料力学の公式に当てはめて、計算で求められます。

そこで、解析結果と計算で得られる変位と応力の理論値を比較します。

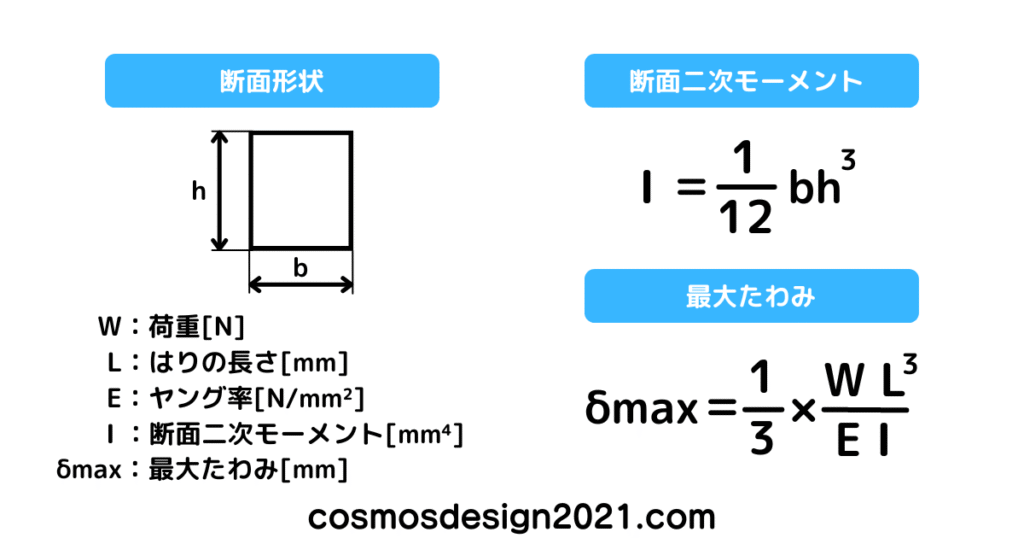

解析結果と変位の理論値を比較

変位の計算は下記の公式を使います。

まず、断面二次モーメントを計算します。計算結果は8000[mm^4]です。

断面二次モーメントとは、材料の曲げにくさを表す値のことです。

断面形状を変えると変化し、値が大きくなるほど曲げにくい断面形状となります。

次に断面二次モーメントの値を、最大たわみの公式に代入します。

理論値の計算結果は0.794mmとなり、解析結果の0.79mmとほぼ一致しました。

たわみの公式より、ヤング率(材質に依存)と断面二次モーメント(断面形状に依存)は、値が大きくなるほど梁の強度が高くなります。

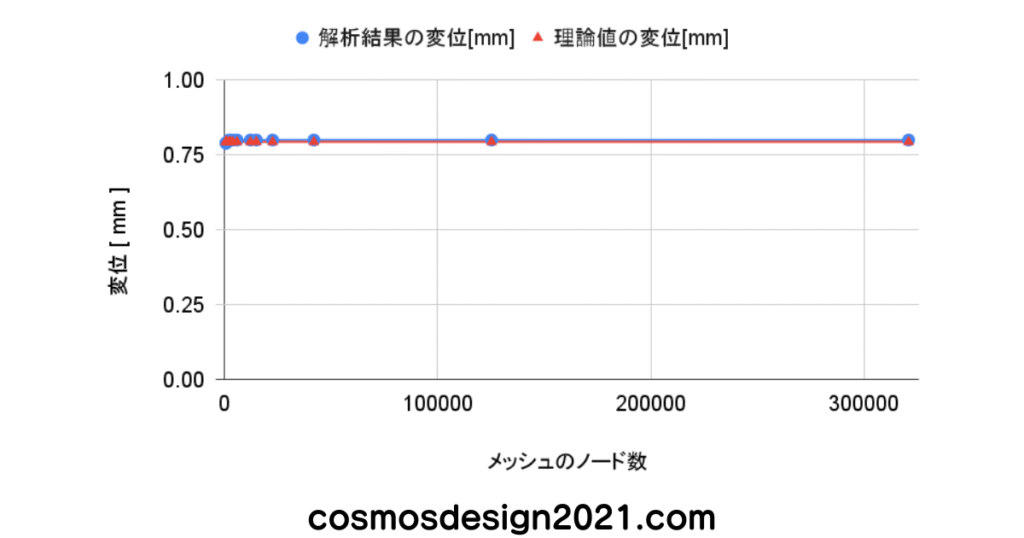

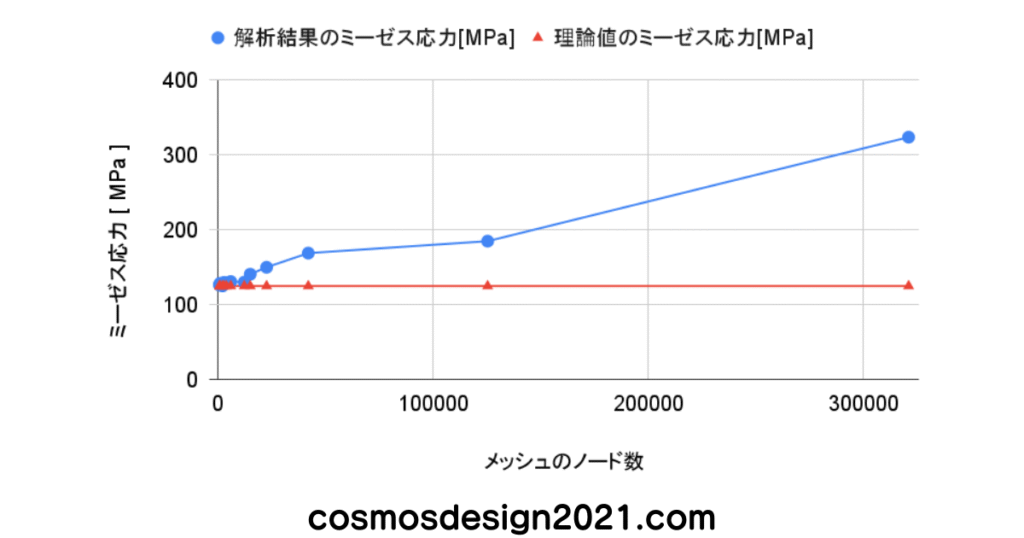

さらに、メッシュを細かくしていったときの影響は下図のとおりとなり、変位は一定の値を示しました。

以上のことから

解析結果のたわみ量は理論値と一致しやすく、メッシュの細かさに影響されにくいです。

複雑な形状の解析を行う場合、断面二次モーメントの計算は困難となり、理論値との比較はできないため、上記より、解析結果の変位量で判断します。

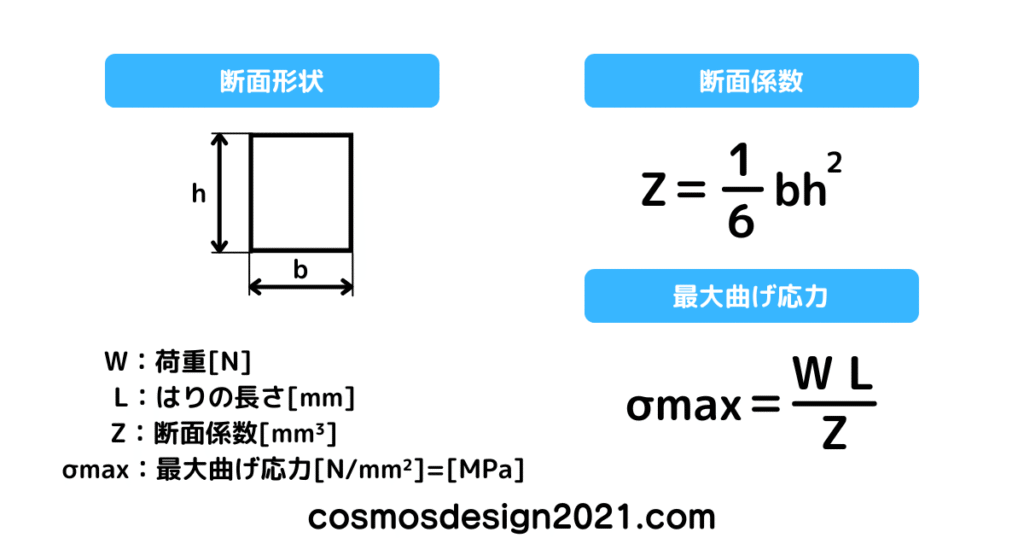

解析結果と応力の理論値を比較

続いて、応力の計算は下記の公式を使います。

まず、断面係数を計算します。計算結果は800[mm^3]です。

断面係数とは、断面二次モーメントと同じく、材料の曲げにくさを表す値のことです。

たわみの計算には断面二次モーメントを使用しますが、応力の計算には断面係数を使用します。

次に断面係数の値を、最大曲げ応力の公式に代入します。

理論値の計算結果は125MPaとなり、解析結果の126.04MPaとほぼ一致しました。

さらに、メッシュを細かくしていったときの影響は下図のとおりとなり、応力はメッシュを細かくしていくと増大することがわかります。

本来、メッシュを細かくしていくと、解析精度が向上して応力は収束しますが、異常があると上昇し続けます。

このため、次に「応力分布の表示と最大応力の予測」をしていきます。

応力分布の表示と最大応力の予測

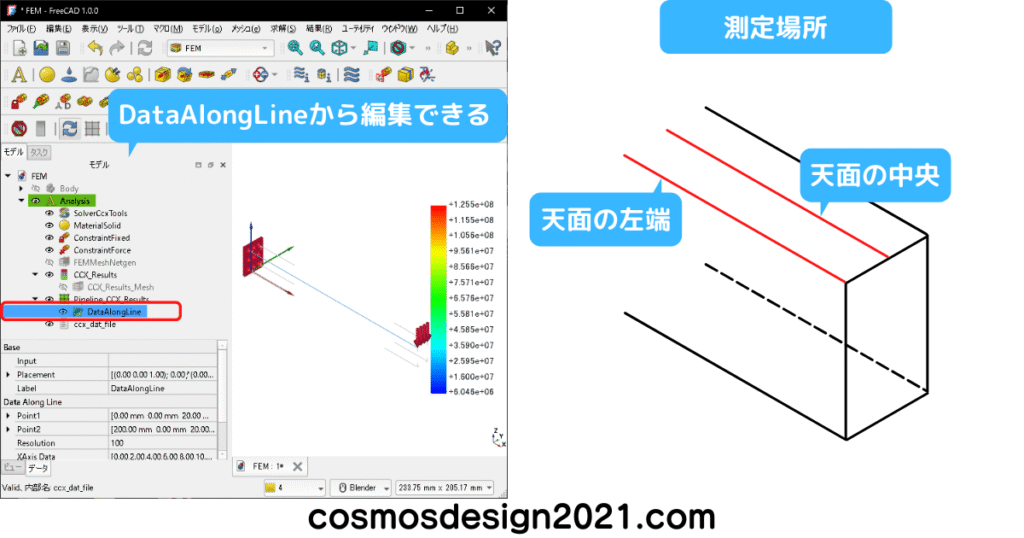

ここでは拡張機能の解析結果に、フィルターを追加して分析します。

フィルターの内容は、2点を指示して、その点を結んだ直線の範囲における値を取得してグラフ表示します。

測定範囲を見やすくするため、ツリーの「Pipeline_CCX_Results」をダブルクリックして、「結果表示オプション」のモードに「Outline」を選択して「OK」をクリックします。

応力分布の表示

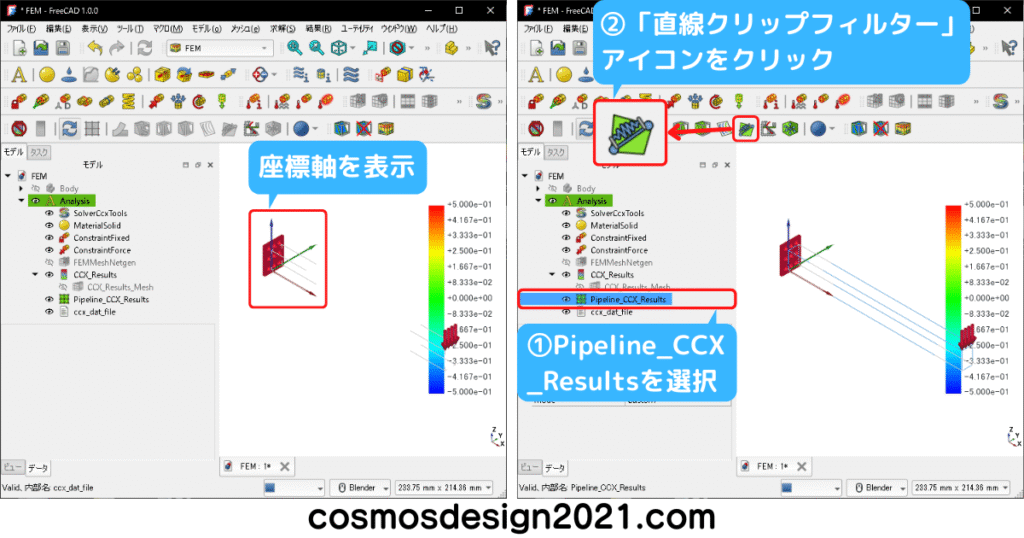

直線の範囲を決める2点は、原点(X、Y、Z)=(0、0、0)を基準に座標入力するため、ツールバーの「表示」→「座標軸の表示を切り替え」をクリックして、目印用の座標軸を表示させておきます。

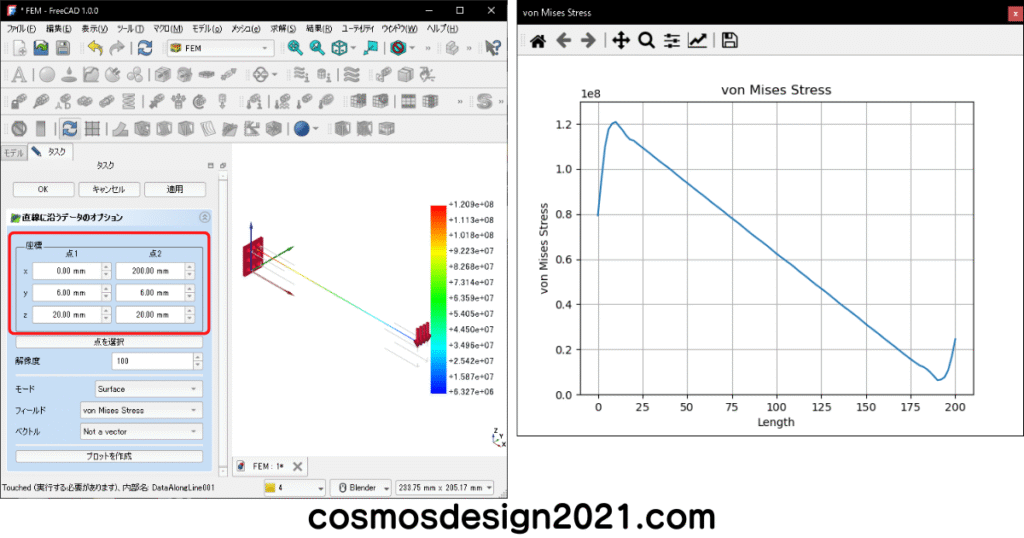

ツリーの「Pipeline_CCX_Results」を選択して、ツールバーの「直線クリップフィルター」アイコンをクリックすると、コンボビューに「直線に沿うデータのオプション」が表示されます。

点1と点2の入力欄に、X、Y、Zの座標を入力すると、3Dビューに測定範囲を示す直線が表示されます。

ここでは点1に(0、0、20)、点2に(200、0、20)を入力しました。

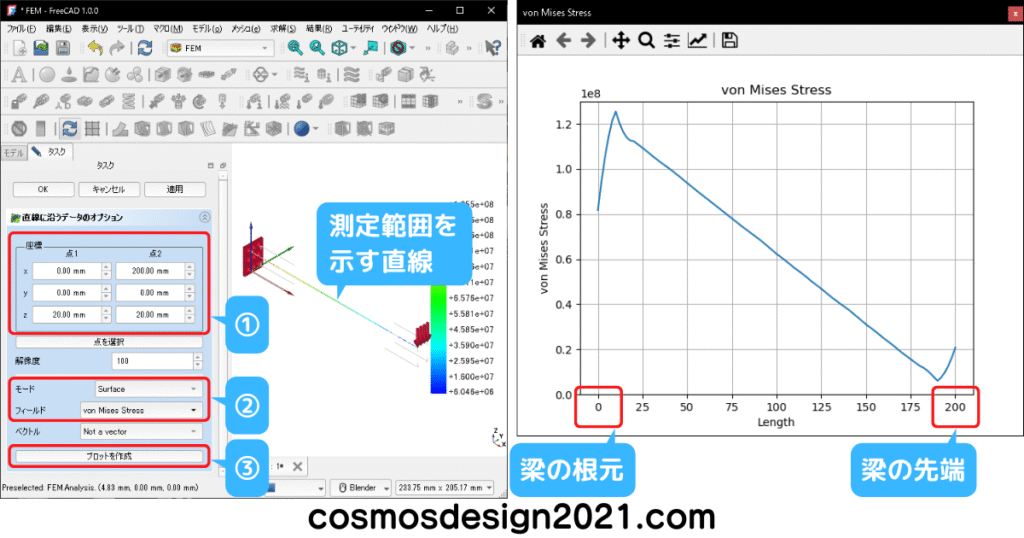

次に、モードに「Surface」、フィールドに「von Mises Stress」を選択して「プロットを作成」をクリックすると、グラフが表示されます。

これで、メッシュの最大サイズを10にしたときの、天面の左端のグラフができました。

グラフを閉じて、コンボビューの表示も「OK」をクリックして閉じます。

応力分布を確認した後でも、ツリーの「Pipeline_CCX_Results」の直下に追加された「DataAlongLine」をダブルクリックすれば、「直線に沿うデータのオプション」を編集できます。

このほかに、天面の中央についても、「直線クリップフィルター」アイコンをクリックするところから、同様の手順でグラフを作成しておきます。

なお、応力は梁の断面形状の中央に対して左右対称に作用するため、天面の右端は不要です。

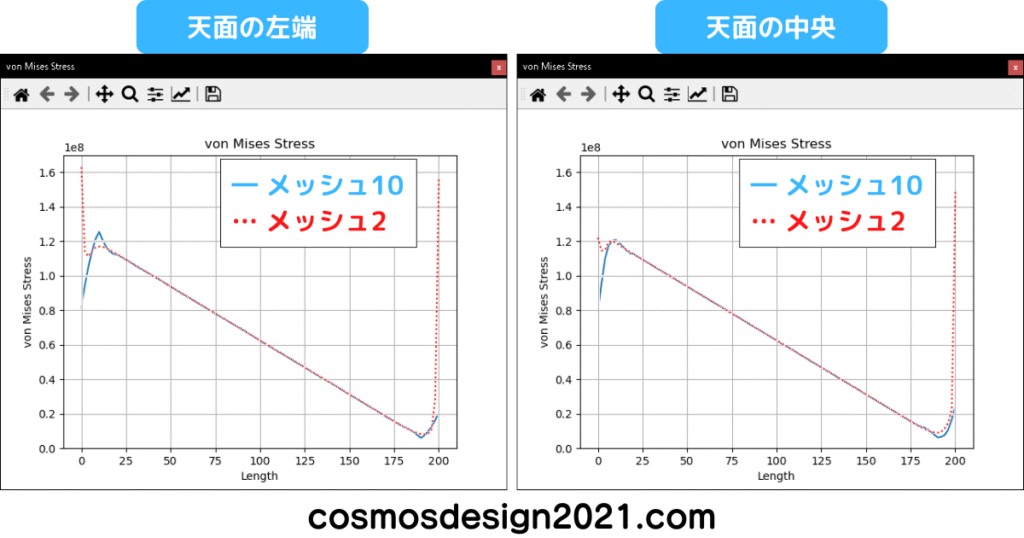

次に、メッシュの最大サイズを2にしたときのグラフも同様に作成し、メッシュの最大サイズ10のグラフと比較します。

メッシュサイズの変更を解析結果に反映させる手順は、ツリーの「FEMMeshNetgen」をダブルクリックしてメッシュの最大サイズを変更し、ツールバーの「ソルバー計算の実行」アイコンをクリックして計算を再度実行させます。

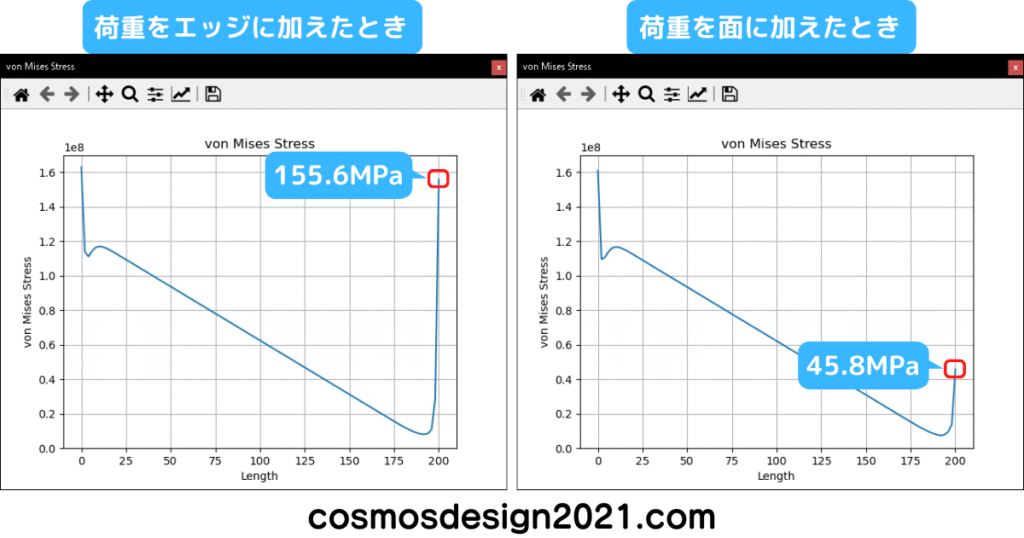

メッシュの最大サイズを10から2に小さくすると、天面の左端では、梁の先端と根元で応力が急上昇して、最大応力となっていることがわかります。

天面の中央においても、梁の先端で応力が急上昇して、最大応力となりました。

これらの現象は、梁の先端と根元に特異点が発生しているためです。

特異点とは、メッシュを細かくすればするほど、応力が増大して収束しない点のことです。

最大応力となることが多く、本来の応力を反映していないため、そのまま許容応力と比較してはいけません。

特に「集中荷重が加わる点やエッジ」、「応力集中が発生する隅部」、「固定拘束部の近傍」に発生しやすいため、メッシュ数を変えた解析を行い、特異点の有無を確認しておく必要があります。

特異点によって最大応力が発生した場合は、応力分布から最大応力の予測をします。

最大応力の予測

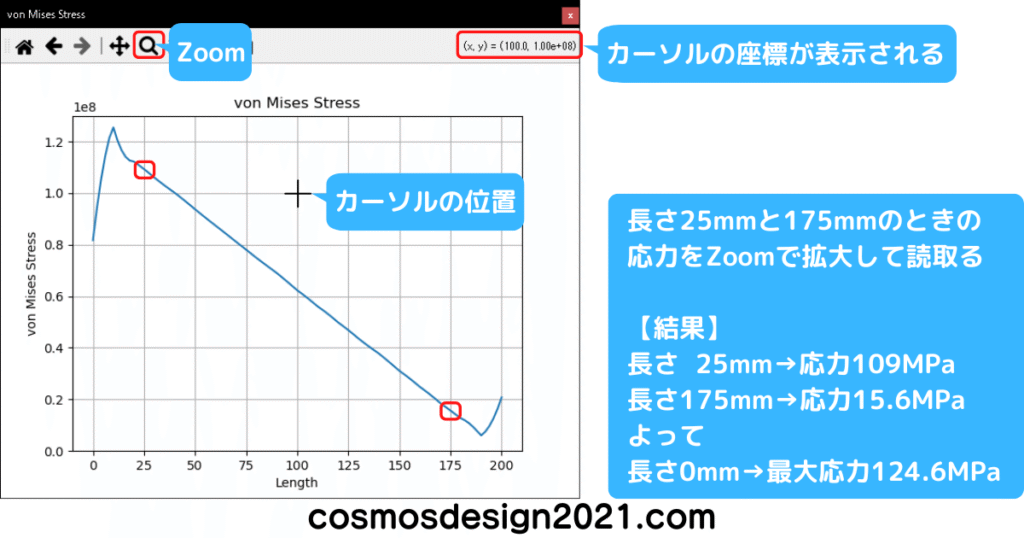

最大応力を予測するための知識として、片持ち梁の応力は梁の先端から根元に向かって徐々に高くなり、梁の根元で最大応力となります。

そこで、特異点を除いた直線部分の2点を決めて、「2点を通る直線の方程式」から、梁の根元の応力を算出します。

まず、特異点を除いた2点の求め方は、カーソルをグラフのマス目の上に置くと、その位置におけるXとYの座標が表示されるので、グラフをZoomで拡大して読取ります。

2点を読取ったら、手計算で最大応力を算出します。

根元の最大応力は124.6MPaとなり、理論値の125MPaとほぼ一致しました。(天面の左端と天面の中央は同じ結果になりました)

このように、ソフトでは特異点を判別できないため、ユーザーが判断して対応する必要があります。

特異点の対策

ここまでで、単純な形状における最大応力の予測をしてきましたが、複雑な形状の場合、理論値と比較したり、応力分布から最大応力の予測をしたりするのが困難となります。

そこで、解析結果で判断するために、特異点の対策についてまとめておきます。

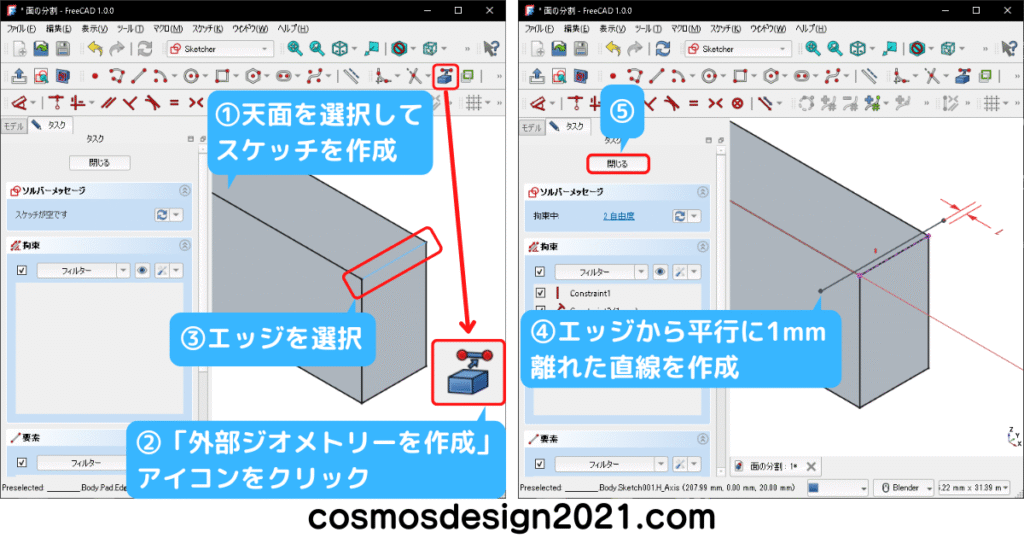

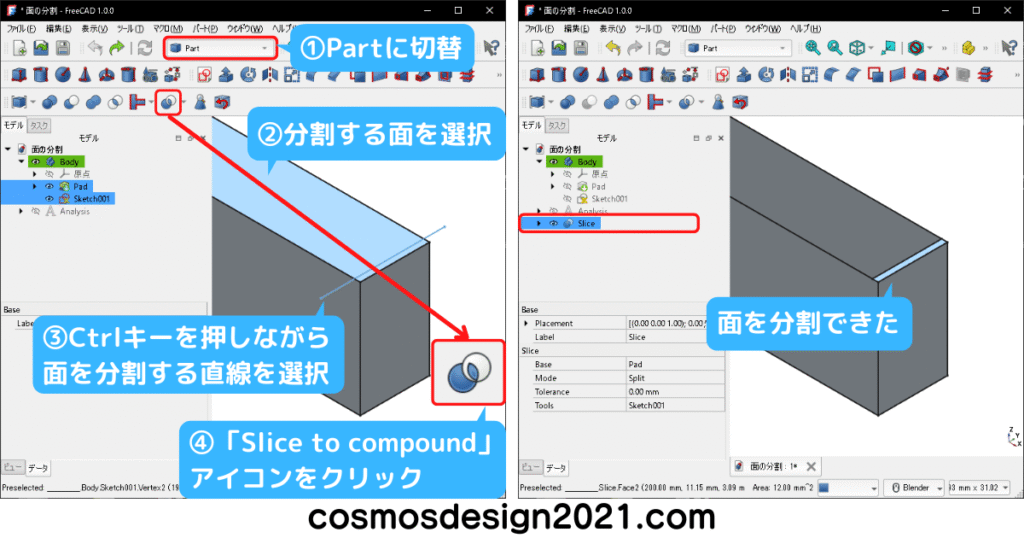

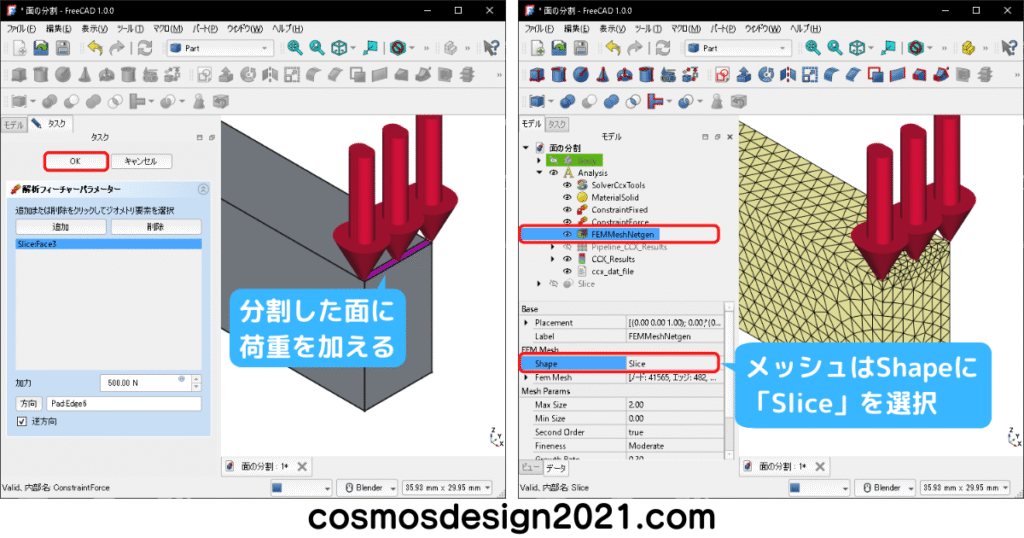

集中荷重が加わる点やエッジ

点やエッジに荷重を加えていた場合、点やエッジから近いところで面を分割して、その面に荷重を加えます。

面を分割するとツリーに「Slice」が追加されます。

荷重とメッシュの条件を再設定したら、ツールバーの「ソルバー計算の実行」アイコンをクリックして計算を再度実行させます。

メッシュの最大サイズを2にしたとき、特異点によって最大応力が発生した天面の左端において、梁の先端の応力は155.6MPaでしたが、エッジに加えていた荷重を面に変更したことによって45.8MPaとなり、最大応力より小さくできました。

ここで重要なのは、特異点が発生しても最大応力とならないようにすることです。

応力集中が発生する隅部

Rの無い隅部に応力集中していた場合、3Dモデルの隅部にRを付けます。

Rの大きさは、隅部が最大応力とならない程度に調整します。

固定拘束部の近傍

固定拘束部の近傍で応力集中していた場合、3Dモデルの形状変更で対策するのが難しいため、固定拘束部の近傍を測定範囲から除外します。

ここでは拡張機能の解析結果に、フィルターを追加します。

フィルターの内容は、中心点と大きさで指示した測定範囲を、3Dモデルの測定したい部分に位置調整して図示します。

測定範囲を見やすくするため、ツリーの「Pipeline_CCX_Results」をダブルクリックして、「結果表示オプション」のモードに「Outline」を選択しておきます。

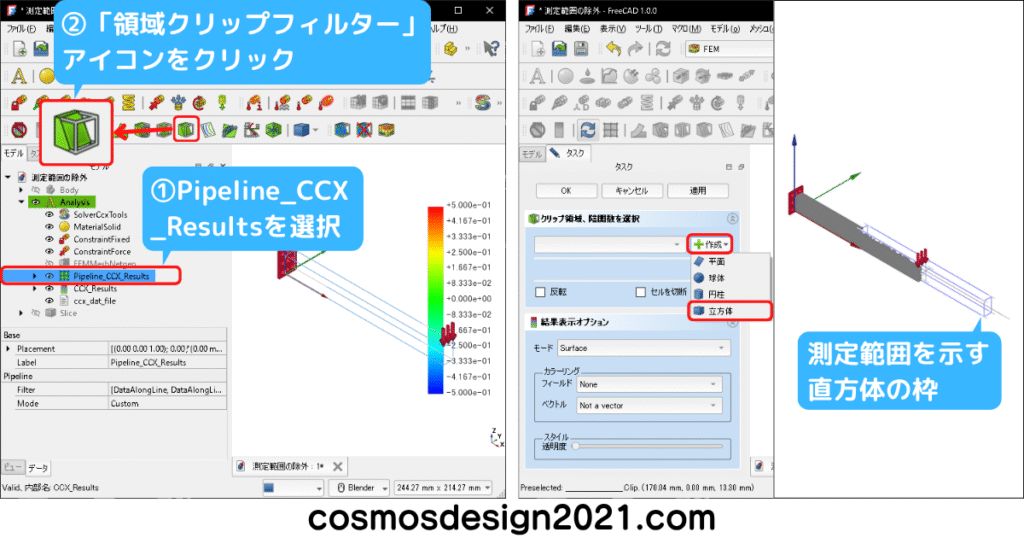

まず、ツリーの「Pipeline_CCX_Results」を選択して、ツールバーの「領域クリップフィルター」アイコンをクリックすると、コンボビューに「クリップ領域、陰関数を選択」が表示されます。

「作成」をクリックして「立方体」を選択すると、3Dビューに測定範囲を示す直方体の枠が表示されます。

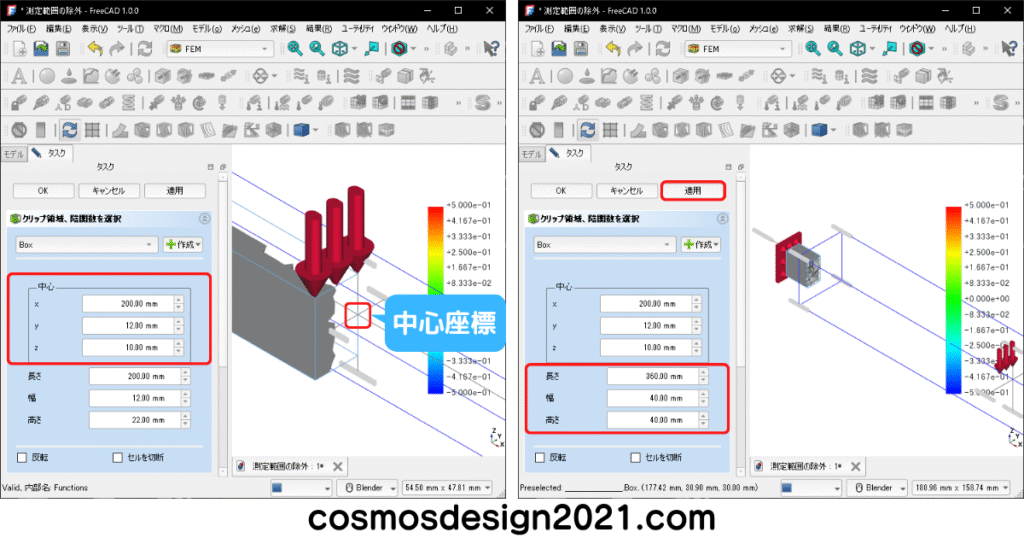

コンボビューの「中心」から測定範囲の中心座標を3Dビューで確認後、「長さ、幅、高さ」の入力欄に数値を入力して、3Dモデルと交差するように調整します。

ここでは梁の根元から測定範囲を20mm除外したいので、長さ360mm、幅40mm、高さ40mmを入力しました。

「適用」をクリックすると、3Dモデルと交差した範囲がメッシュの形に沿って切り取られます。

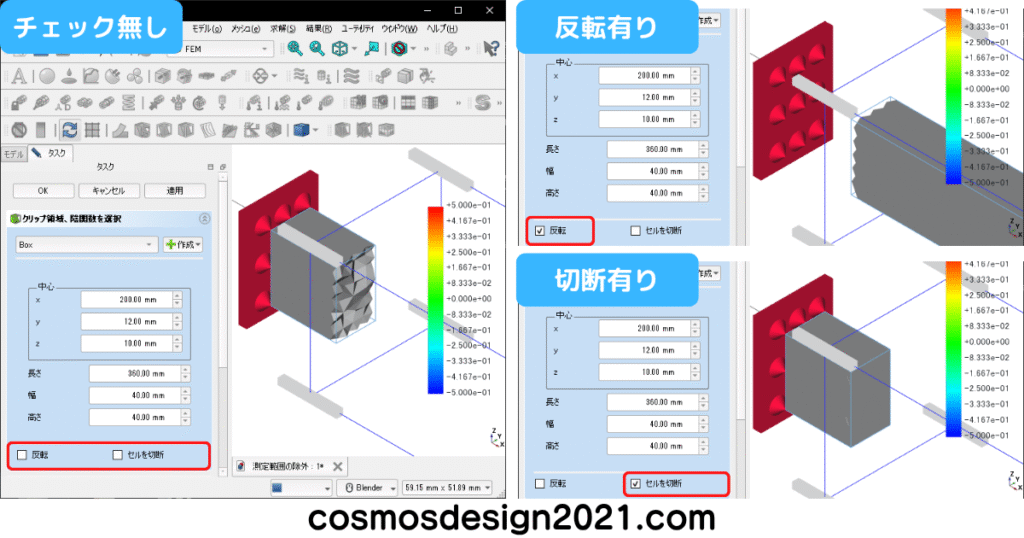

- 「反転」にチェックを入れると、切り取られる側を反転します。

- 「セルを切断」にチェックを入れると、直方体の面に沿って切り取られます。

ここでは反転とセルを切断の両方にチェックを入れました。

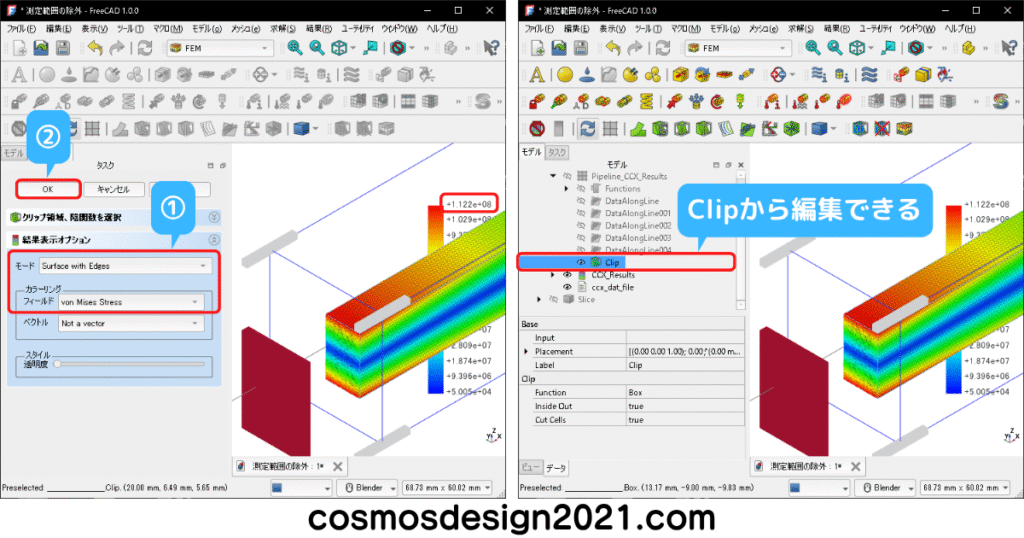

「結果表示オプション」のモードに「Surface with Edges」、フィールドに「von Mises Stress」を選択すると、3Dモデルがコンター図で表示されるので、「OK」をクリックします。

カラーバーに表示されている最大値より、梁の根元から測定範囲を20mm除外したときの最大応力は112.2MPaとなりました。

測定範囲を変更する場合は、ツリーの「Pipeline_CCX_Results」の直下に追加された「Clip」をダブルクリックすると、「クリップ領域、陰関数を選択」を編集できます。

なお、コンター図のカラーバーの数値は「適用」をクリックしてから、追加でフィールドの「von Mises Stress」を再度選択して更新します。

次に、特異点が発生している範囲を特定していきます。

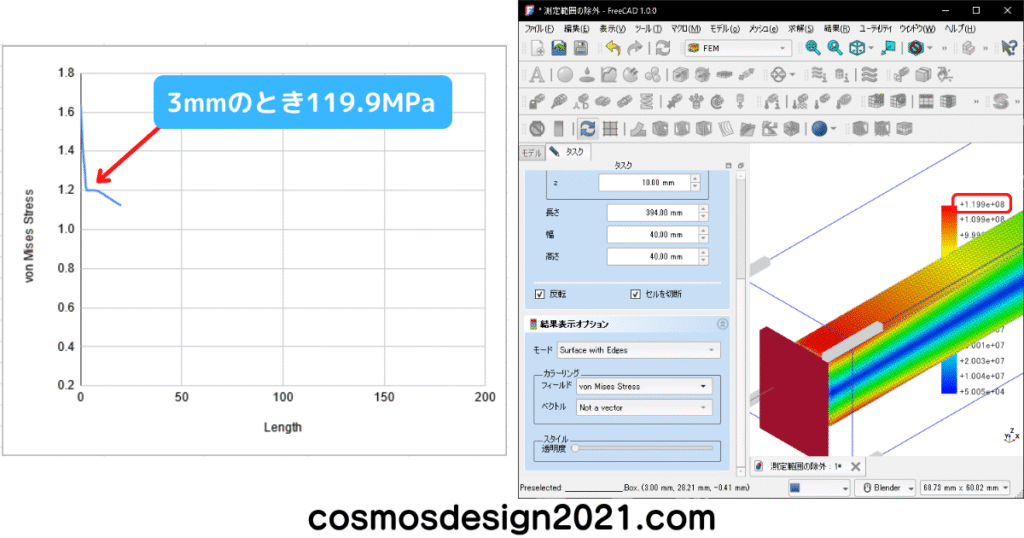

梁の根元から20mmの範囲において、1mmずつ除外していったときの最大応力を読み取り、応力分布のグラフを自作します。

特異点が発生すると曲線の勾配が急になることから、勾配が緩やかになった点あるいは、ピークを読み取ります。

自作の応力分布より、最大応力は119.9MPaとなり、理論値の125MPaに対してやや低めの値となりました。

この方法は、根元から測定範囲を除外した長さだけ、低い値が出ることに注意してください。

解析の上手な使い方

解析はユーザーが入力した条件に対して、結果を出力しているだけのため、条件や仮定を間違えると結果が役に立たなくなります。

条件や仮定を決めるためには、実使用を把握して原理原則や経験などから、結果のイメージが重要です。

結果が自分の仮定どおりにならない場合は、条件を見直したり、3Dモデルの形状を修正したりして解析を繰り返します。

相対比較をする

解析は近似を使って計算しているため、理論値に対して誤差が発生します。

さらに、現実に近い条件を設定したとしても、解析と現物の結果を一致させるのは難しく時間も掛かります。

これに対して、変更前と変更後の形状を比較する相対比較であれば、結果を一致させやすく時間も短縮できます。

まとめ|FreeCAD FEMワークベンチの構造解析と結果の分析方法を解説

この記事では、片持ち梁の単純な形状を用いて、FEMワークベンチの構造解析と、結果の分析方法について解説してきました。

複雑な形状を扱う場合も、下記の内容を押さえておいてください。

- 解析結果のたわみ量は理論値と一致しやすく、メッシュの細かさに影響されにくい。

- たわみの理論値を計算で求めることが困難なときは、解析結果の変位量で判断する。

- 解析結果の応力はメッシュ数を変えた解析を行い、特異点の有無を確認しておく。

- 特異点は集中荷重が加わる点やエッジ、応力集中が発生する隅部、固定拘束部の近傍に発生しやすい。

構造解析を習得したら

構造解析を習得したら、下記のリンクから学びたい内容の記事に進んでください。